КОМПЛЕКСЫ ДЛЯ РЕОСТАТНЫХ ИСПЫТАНИЙ ТЕПЛОВОЗОВ

Переносной комплекс «Магистраль» для регулировки цилиндровой мощности дизелей, во время проведения реостатных испытаний магистральных и маневровых тепловозов. Одной из целей реостатных испытаний является проверка и регулировка дизеля тепловоза для получения требуемых характеристик. Все цилиндры дизеля должны развивать одинаковую мощность. Если цилиндры двигателя нагружены неравномерно, то при выходе дизеля на номинальную мощность […]

Переносной комплекс «Магистраль» для регулировки цилиндровой мощности дизелей, во время проведения реостатных испытаний магистральных и маневровых тепловозов.

Одной из целей реостатных испытаний является проверка и регулировка дизеля тепловоза для получения требуемых характеристик. Все цилиндры дизеля должны развивать одинаковую мощность. Если цилиндры двигателя нагружены неравномерно, то при выходе дизеля на номинальную мощность часть цилиндров оказывается перегруженной, что недопустимо. О равномерности нагрузки в цилиндрах тепловозного дизеля судят по максимальному давлению сгорания газа в цилиндре и температуре выпускных газов. Мощность цилиндров при этом не измеряется, а оценивается при помощи косвенных параметров. Таким образом, процесс регулировки цилиндровой мощности дизеля сводится к выравниванию температур и давлений по всем цилиндрам в пределах заданного допуска.

В процессе регулировки дизеля температуры газов на выходе из цилиндров контролируют термопарами, показания которых выводят на показывающий прибор, а максимальное давление сгорания газа в цилиндрах – максиметром.

Температура газов на выходе из цилиндра и максимальное давление сгорания газа в цилиндре – это интегральные параметры, реагирующие на изменения различных параметров рабочего процесса в цилиндре, например таких как:

- угол опережения подачи топлива;

- цикловая подача топлива;

- компрессия в цилиндре;

- фазы работы клапанов;

- качество распыла форсунки;

Эти параметры, как по отдельности, так и в разных сочетаниях приводят к изменению температуры и давления в цилиндре дизеля. Например, причиной увеличения температуры газов на выходе одного из цилиндров может быть:

- уменьшенный угол опережения подачи топлива;

- увеличенная цикловая подача топлива;

- неисправность форсунки;

- неисправные и недогруженные соседние цилиндры, из-за которых исправный цилиндр берет на себя избыточную мощность.

- неисправность элементов газовоздушного тракта дизеля;

Не имея дополнительной информации нельзя однозначно определить, что стало причинной отклонения от нормы измеренной температуры и давления в конкретном цилиндре и как это исправить.

Регулировка цилиндра и поиск неисправности в данном случае заключаются в ряде действий по принципу: от простого к сложному. Сначала последовательно изменяют угол опережения топлива, цикловую подачу. Если это не помогает, меняется форсунка, топливный насос, проверяется правильность установки угла опережения подачи топлива. Последовательность принимаемых решений, в большой степени зависит от опыта мастера реостатных испытаний. В процессе регулировки проводится измерения контролируемых параметров – температуры газов на выходе из цилиндров и максимального давления сгорания газа в цилиндрах. Измерение максимального давления газа в цилиндрах дизеля, при использовании штатного максиметра, в зависимости от типа дизеля и числа контролируемых цилиндров, может занимать от 15 до 60 минут. Изменяя регулировки цилиндров, методом последовательного приближения выравниваются температуры и давления по всем цилиндрам в пределах заданного допуска. В зависимости от качества ремонта и сборки дизеля, процесс поиска неисправностей и регулировки может занимать от нескольких часов до нескольких дней.

Для получения дополнительной информации, влияющей на принятие решений и упрощающей процесс регулировки дизельгенераторов после ремонта, целесообразно использовать автоматизированные средства контроля, предоставляющие информацию, основанную на индицировании цилиндров дизеля. Нагрузка цилиндра зависит от количества топлива, подаваемого топливным насосом за один цикл, угла опережения подачи топлива, качества распыливания топлива форсункой. Каждая из этих характеристик находит свое отражение в форме и характерных точках индикаторной диаграммы. Изменения регулировок топливных насосов немедленно отражаются на форме индикаторных диаграмм. Обработка и анализ индикаторных диаграммы позволяют вычислять мощность каждого цилиндра, определять неисправность форсунок, ТНВД, приводящие к отклонениям в работе, однозначно определять необходимые изменения в регулировках топливной аппаратуры отдельных цилиндров для выравнивания мощности.

Выпускаемый нашим предприятием переносной комплекс «Магистраль», более 20 лет применяется для регулировки дизелей при проведении реостатных испытаний магистральных тепловозов 2ТЭ116, ТЭП70, М62, 2ТЭ10, 2ТЭ10К и маневровых тепловозов серий ТЭМ, ТГМ, ЧМЭ.

Основную информацию комплекс получает от высокотемпературных датчиков давления газа, устанавливаемых на индикаторные краны каждого цилиндра (Рис.1,2). Также на дизель устанавливаются датчики для контроля температуры газов на выходе из цилиндров, датчик частоты вращения коленчатого вала, датчик давления наддува. К шунту генератора подключается датчик для измерения тока, напряжения и мощности тягового генератора.

Информация от датчиков, установленных на дизеле, поступает в блок преобразования информации, работающий под управлением переносного компьютера. На экране монитора отображаются индикаторные диаграммы и другие теплотехнические параметры.

Индикаторные диаграммы, регистрируются комплексом одновременно по всем цилиндрам. Цикл измерения всех контролируемых параметров занимает до 20 секунд. При этом контроль может проводиться непрерывно и на любой нагрузке.

Анализ индикаторных диаграмм всех цилиндров, одновременно отображаемых комплексом на экране монитора, позволяет оперативно определять, что и в каких цилиндрах нужно делать.

Рис.1 Датчики давления газа, установленные на индикаторные краны дизеля тепловоза ТЭМ 2.

Рис.2 Датчики давления газа, установленные на индикаторные краны дизеля Д49 тепловоза 2ТЭ116.

На экране монитора комплекса отображается:

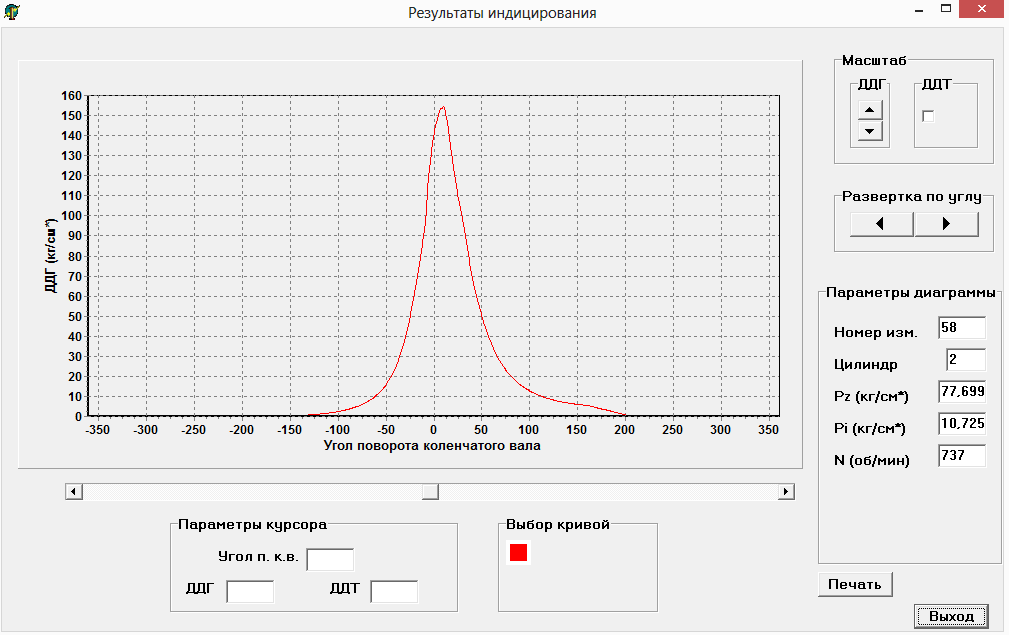

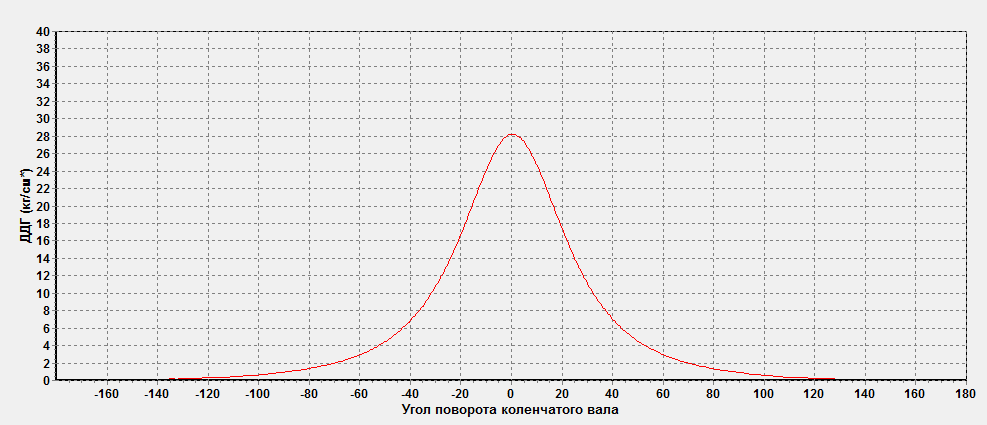

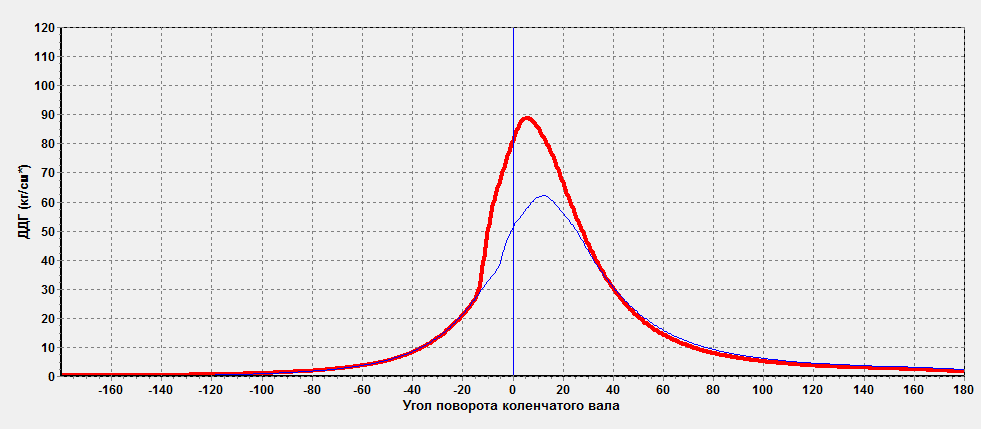

- развернутая индикаторная диаграмма выбранного цилиндра (рис.3);

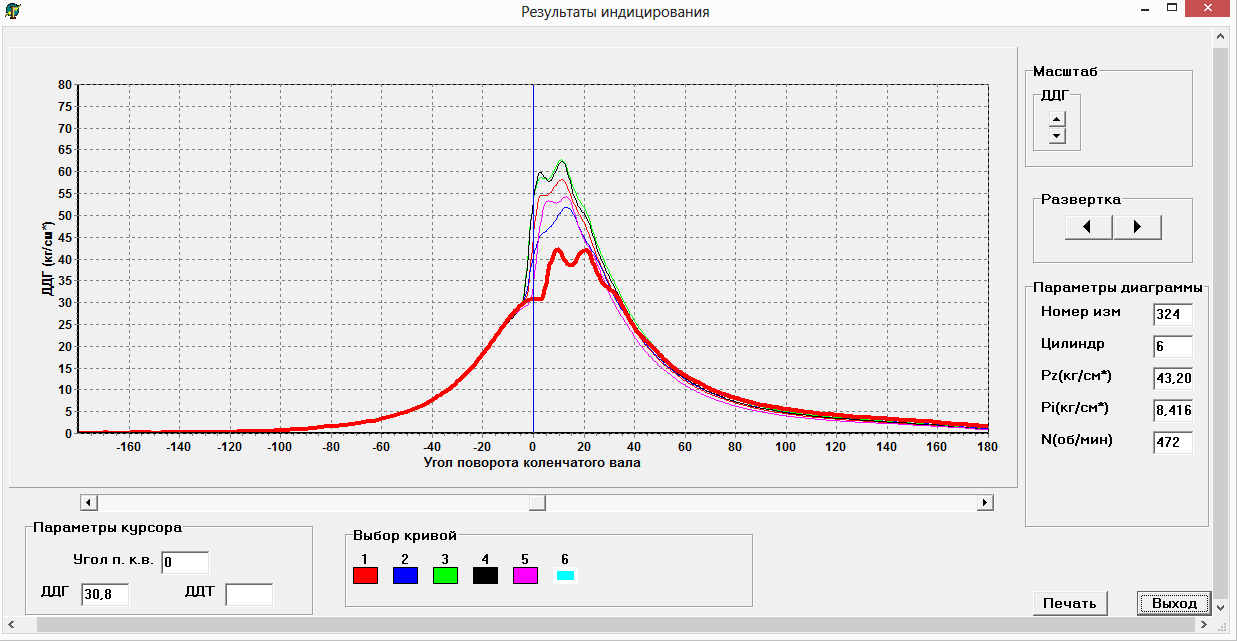

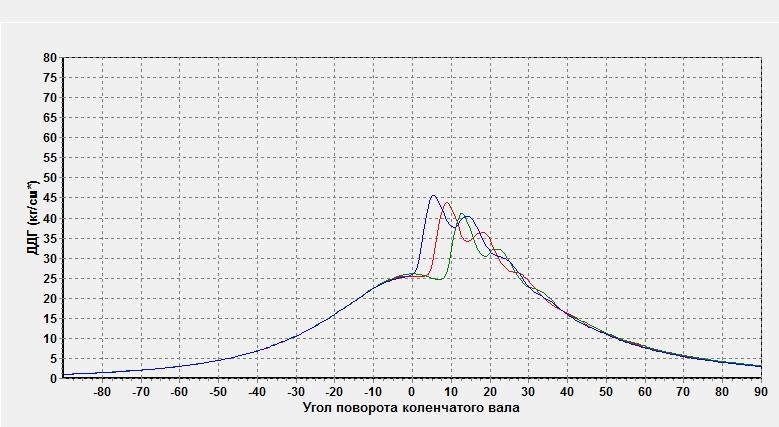

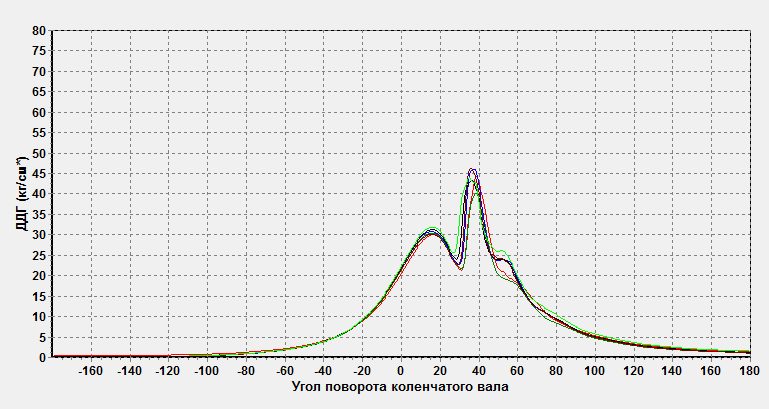

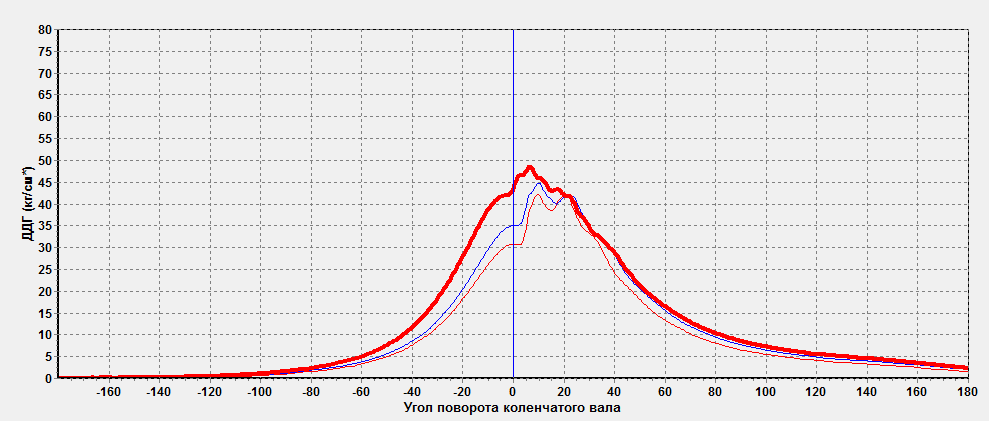

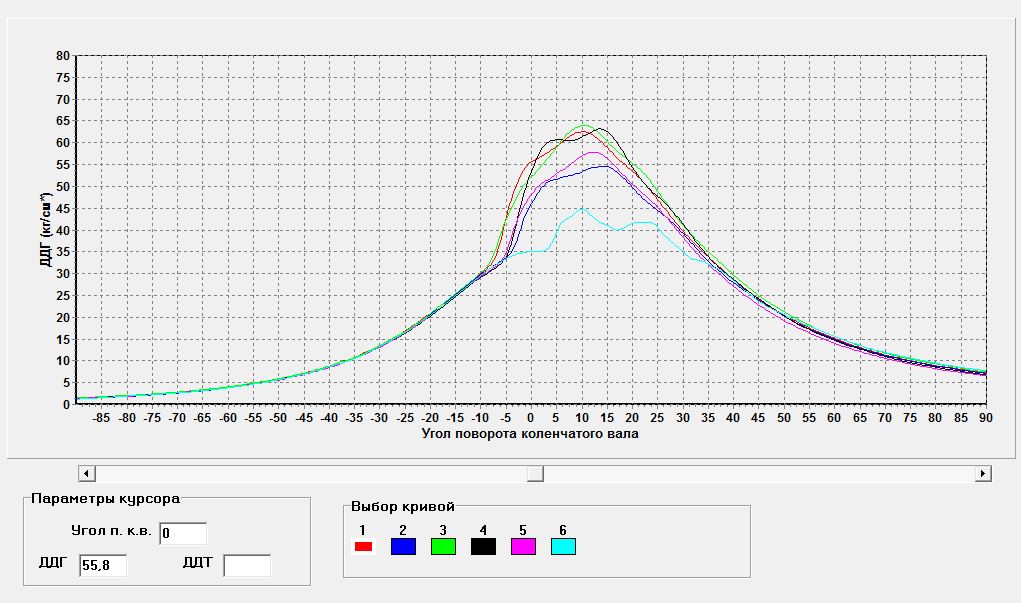

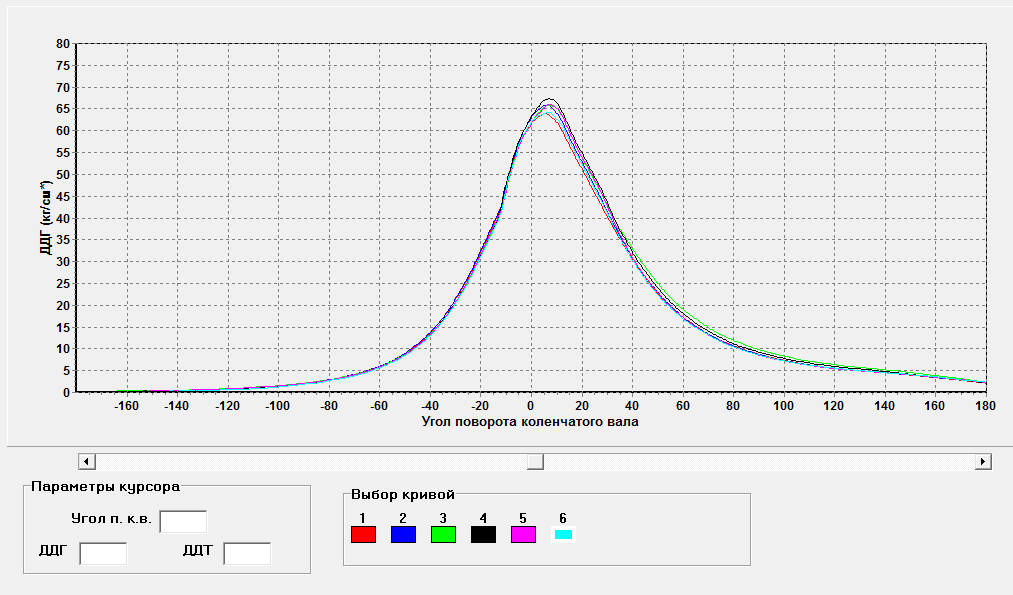

- одновременно до 10 развернутых индикаторных диаграммцилиндров дизеля, для сравнения в любой точке при помощи графического сканера (рис.4);

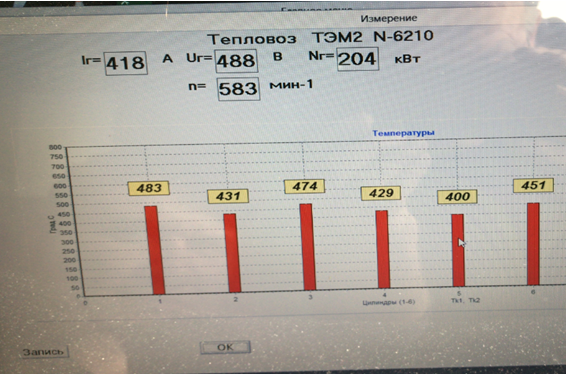

- температуры газов на выходе из цилиндров дизеля (рис.5);

- давление наддува;

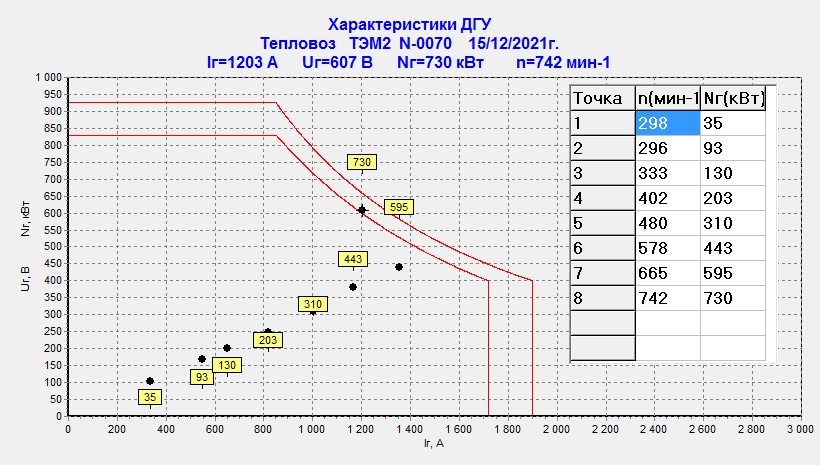

- частота вращения коленчатого вала дизеля; мощность, ток и напряжение тягового генератора (рис.5);

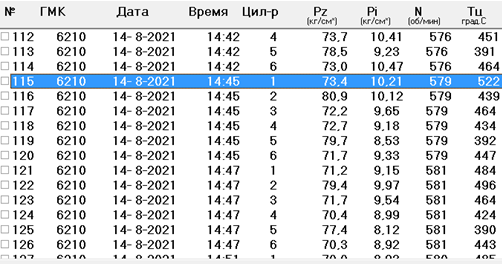

- сохраненные в архиве данные по всем измерениям в соответствии с датой, временем, типом дизеля и порядковым номером измерения (рис.6,7);

В результате обработки индикаторных диаграмм определяются параметры работы каждого цилиндра:

- максимальное давление сгорания – Pz (МПа);

- индикаторное давление – Pi (МПа);

- индикаторная мощность – Ni (кВт);

Рис.3 Индикаторная диаграмма, отображаемая на экране комплекса.

Рис.4 Одновременно несколько (до 10) развернутых индикаторных диаграмм для сравнения в любой точке с помощью графического цифрового сканера.

Рис.5 Температура газов по цилиндрам, частота вращения коленчатого вала дизеля и мощность генератора непрерывно выводятся на экран монитора.

Рис.6 Архив данных по измерениям теплотехнических параметров в соответствии с датой, временем, типом дизеля и порядковым номером измерения.

Рис.7 Сохраненные в архиве данные по измерениям характеристик ДГУ.

Анализ индикаторных диаграмм позволяет определять неисправности и отклонения параметров рабочего процесса в цилиндрах дизеля:

- отсутствие подачи топлива;

- уменьшение или увеличение угла опережения подачи топлива в цилиндре;

- общее изменение угла опережения подачи топлива по дизелю;

- увеличение или уменьшение цикловой подачи топливав цилиндре;

- ухудшение качества распыла топлива в цилиндре;

- неисправности форсунки;

- неисправности ТНВД;

- плохая продувка цилиндра;

- утечки рабочего тела в цилиндре;

- ухудшение качества газообмена в цилиндре и в целом по дизелю;

На рис.8-15, в качестве примера показано, как некоторые распространенные неисправности и отклонения рабочего процесса отражаются на форме индикаторной диаграммы.

Рис. 8 Отключена или отсутствует подача топлива.

Рис. 9 Влияние угла опережения подачи топлива на вид индикаторной диаграммы. Большему углу соответствует синяя диаграмма, меньшему – зеленая.

Рис. 10 Общее уменьшение угла опережения подачи топлива по дизелю. Неправильная установка распредвала топливных насосов.

Рис.11 Красным цветом отмечена диаграмма с ранним углом опережения подачи топлива, это является причиной очень большого максимального давления газа в цилиндре.

Рис. 12 Влияние изменения цикловой подачи топлива на вид индикаторной диаграммы. Большей цикловой подаче топлива соответствует синяя диаграмма, меньшей цикловой подачи топлива соответствует зеленая диаграмма.

Рис. 13 Неисправность плунжера ТНВД. Изображены индикаторные диаграммы одного цилиндра на разных нагрузках. По мере увеличения нагрузки дизеля, подача топлива в цилиндр не увеличивается.

Рис.14 Индикаторные диаграммы всех цилиндров дизеля ПД1М тепловоза ТЭМ 2 до регулировки. Наблюдается разброс максимальных давлений сгорания газа в цилиндрах дизеля, из-за разных углов опережения подачи топлива. В 6 цилиндре неисправен топливный насос.

Рис.15 Индикаторные диаграммы всех цилиндров дизеля ПД1М тепловоза ТЭМ 2 после регулировки.

Преимущества применения комплекса «Магистраль»:

- одновременный контроль мощности всех цилиндров дизеля;

- непрерывный контроль процесса сгорания газа в цилиндрах дизеля;

- уменьшение времени сбора контролируемых параметров;

- упрощение поиска неисправностей и регулировки дизеля;

- документирование контролируемых теплотехнических параметров дизельгенератора;

- сокращение времени регулировочно-наладочных работ;

- повышение качества регулировки и надежности дизеля;

Менеджер перезвонит Вам в ближайшее время.

Отправляя заявку, Вы разрешаете сбор и обработку персональных данных. Политика конфиденциальности.