Переносной комплекс диагностики рабочего процесса и регулировки цилиндровой мощности дизеля.

Назначение комплекса:

Переносной комплекс для диагностики рабочего процесса и регулировки цилиндровой мощности дизеля, выпускаемый нашим предприятием, применяется для регулировки распределения мощности в цилиндрах дизелей. Также комплекс работает с газомотокомпрессорами, поршневыми компрессорами, и любыми другими ДВС.

Под регулировкой дизеля понимают комплекс таких технологических мероприятий, которые обеспечивают номинальную мощность дизеля при его экономичности и надежности.

Все цилиндры дизеля должны развивать одинаковую мощность. Если цилиндры дизеля нагружены неравномерно, то при выходе дизеля на номинальную мощность часть цилиндров оказывается перегруженной.

Перегрузка отдельных цилиндров сопровождается увеличением тепловых напряжений и температуры, которые нередко вызывают появление трещин в стенках блока, крышках цилиндров, донышка поршней, загорание поршневых колец в канавках поршня, обгорание тарелок клапанов и сопловых наконечников распылителей форсунок, вибрацию дизеля. Перегрузка одних цилиндров и недогрузка других недопустима.

Как правило регулировка дизеля проводится с применением штатных измерительных приборов, входящих в комплект поставки дизеля. Распределение нагрузки по цилиндрам не измеряется, а оценивается при помощи косвенных параметров – по максимальному давлению цикла Pz и температуре выпускных газов. Изменения температуры выпускных газов и максимального давления Pz могут происходить из-за разных причин: изменение угла опережения подачи топлива, изменение цикловой подачи топлива, отклонение состояния топливного насоса или форсунки и.т.д. Эти неисправности могут возникать как одиночные, так и в различных комбинациях. Определить причины отклонений качественно отрегулировать дизель, особенно с большой наработкой ресурса, бывает затруднительно.

Переносной комплекс для диагностики рабочего процесса и регулировки цилиндровой мощности дизеля, регистрирует индикаторные диаграммы, диаграммы давления впрыска топлива и вычисляет теплотехнические параметры на различных режимах работы дизеля. Сравнение индикаторных диаграмм и диаграмм давления впрыска топлива позволяет:

- определять распределение нагрузки по цилиндрам на различных режимах работы дизеля;

- определять причины отклонения мощности в цилиндрах;

- регулировать работу цилиндров, воздействуя на различные настройки и фиксировать происходящие изменения рабочего процесса;

Для работы комплекса на дизеле устанавливаются:

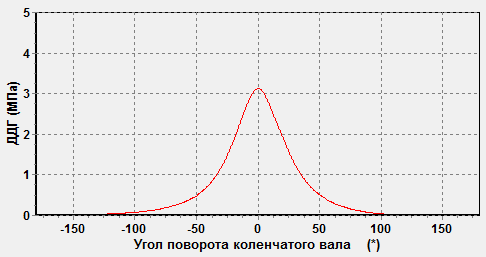

- высокотемпературные датчики давления газа в цилиндре(рис.1 ). Основную информацию комплекс получает от высокотемпературных датчиков давления газа серии ДДГ собственной разработки, устанавливаемых на индикаторные краны каждого цилиндра или специально подготовленные каналы, соединяющие датчик с камерой сгорания. В малоразмерных дизелях датчики давления газа устанавливаются на места свечей накаливания;

- датчик угла поворота коленчатого вала (рис. 2);

- если позволяет конструкция дизеля, устанавливается датчик давления впрыска топлива (рис. 3);

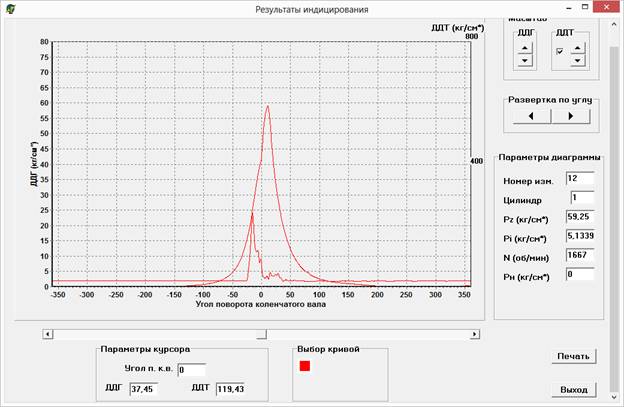

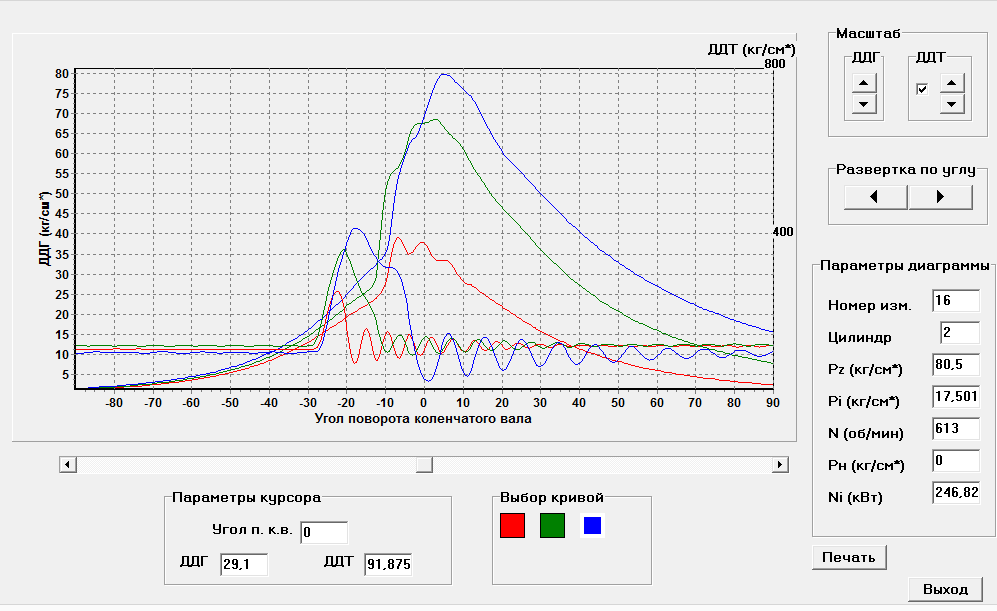

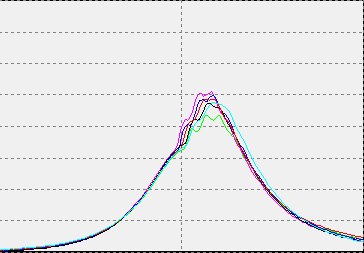

Сигналы от датчиков поступают в модуль преобразования, связанный с переносным компьютером. В результате обработки информации на экране монитора отображается (рис.4):

- развернутая индикаторная диаграмма (до 8 цилиндров одновременно);

- диаграмма давления впрыска топлива (если установлен соответствующий датчик);

- максимальное давление сгорания – Pz (МПа);

- индикаторное давление – Pi (МПа);

- индикаторная мощность – Ni (кВт);

- частота вращения коленчатого вала – n (об/мин ).

Применение датчика давления топлива позволяет определить параметры подачи топлива:

- угол начала подачи топлива;

- максимальное давление впрыска топлива;

- угол и давление открытия иглы форсунки;

- угол и конец впрыска топлива;

- продолжительность впрыска;

- остаточное давление;

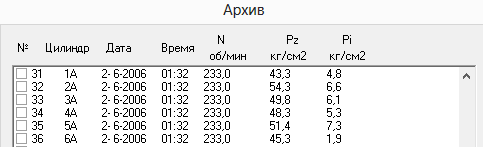

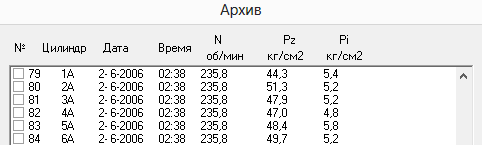

Полученные данные архивируются в соответствии с датой, временем, типом двигателя и порядковым номером измерения;

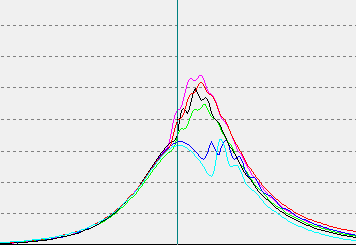

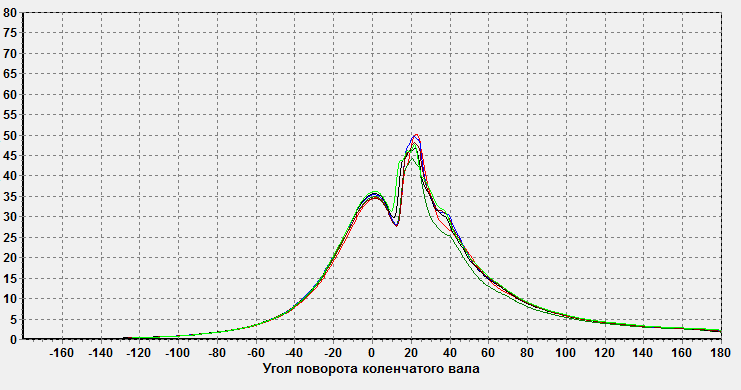

Архивные записи выводятся на экран, одновременно до 8 диаграмм, для сравнения в любой точке с помощью графического цифрового сканера (рис.5);

Функции программного обеспечения, отвечающие за предоставление информации на экране монитора, могут дорабатываться по согласованию с заказчиком.

Рис.1 Датчики давления газа на тепловозном дизеле Д49.

Рис.2 Датчик угла поворота коленчатого вала, установленный напротив зубчатого венца маховика.

Рис.3 Датчик давления впрыска топлива, установленный на специальном переходнике после ТНВД, на тепловозном дизеле Д50.

Рис.3 Датчик давления впрыска топлива, установленный на специальном переходнике после ТНВД, на тепловозном дизеле Д50.

Рис.4 Отображаемая на экране монитора индикаторная диаграмма и диаграмма давления впрыска топлива.

Рис.5 Индикаторные диаграммы и диаграммы давления впрыска топлива на различных режимах работы дизеля.

Состав комплекса:

- переносной компьютер с установленным программой -1шт;

- блок обработки сигналов с возможностью подключения до 16 датчиков – 1шт;

- высокотемпературный датчик давления газа в цилиндре – ДДГ160/600 – до 16 шт;

- переносной датчик давления впрыска топлива ДДТ 600 – 1 шт;

- датчик угла поворота коленчатого вала – ДУП – 1 шт ;

- переходник для подключения датчика ДДТ 600 – 1шт;

- кронштейн для установки датчика ДУП – 1шт;

- комплект кабелей для подключения комплекса;

- транспортная тара;

- документация включающая паспорт, техническое описание и руководство по эксплуатации;

Дополнительно в состав комплекса, по согласованию, могут входить различные датчики (давления , температуры , расхода, измерения момента и.т.д.) имеющие стандартные выходные сигналы. Общее число подключаемых датчиков в переносном комплексе – до 16 .

Рис. 6 Комплекс в транспортном кейсе.

Работа с комплексом.

Основную информацию комплекс получает от высокотемпературного датчика давления газа серии ДДГ собственной разработки, устанавливаемого на индикаторный кран дизеля или специально подготовленный канал, соединяющий датчик с камерой сгорания.

Одновременная установка датчиков давления газа на все цилиндры дизеля дает объективную картину распределения мощности по цилиндрам.

В состав комплекса может входить один переносной датчик давления газа.

С одним переносным датчиком давления газа, измерения проводят последовательно устанавливая датчик на каждый цилиндр. Во время проведения измерений, для получения объективных данных, необходимо обеспечивать постоянную мощность дизеля. Если индицирование цилиндра занимает 1 минуту, то например 8-цилиндровый дизель будет проиндицирован за 8 минут. При этом, в течение всего времени, необходимо обеспечивать стабильность нагрузки.

Установка датчиков давления газа на все цилиндры дизеля одновременно является наиболее предпочтительной, так как дает объективную картину распределения мощности по цилиндрам независимо от меняющейся нагрузки и занимает всего несколько секунд.

Также необходимо учесть, что при регулировке дизеля, изменять настройки одного цилиндра для достижения оптимального варианта приходиться последовательно несколько раз. При этом происходит не только изменение мощности в регулируемом цилиндре, но и перераспределение нагрузки между цилиндрами. После каждой итерации (а их может быть и 10-20) требуется проведение индицирования, и время, потраченное на индицирование 1 датчиком (8 минут для 8-цилиндрового дизеля умноженных на 10-20 итераций) существенно отличается от нескольких секунд умноженных на 10-20 итераций, при индицировании всех цилиндров одновременно.

На рис. 7 показаны индикаторные диаграммы с параметрами всех цилиндров судового дизеля 6NVD36 до регулировки. На дизеле были установлены одновременно датчики давления газа на все цилиндры. Судно было привязано к причальной стенке. Дизель кратковременно запускали на долевой мощности. Нескольких секунд хватало на индицирование всех цилиндров.

Рис. 7 Индикаторные диаграммы всех цилиндров дизеля до регулировки.

Рис. 8 Индикаторные диаграммы всех цилиндров дизеля после регулировки.

На рис. 8 показаны индикаторные диаграммы и их характеристики всех цилиндров дизеля 6NVD36 после регулировки. Из архивных протоколов видно, что регулировку провели за 1 час и дизель запускали 8 раз.

Нагрузка цилиндра зависит от давления конца сжатия, количества топлива, подаваемого топливным насосом за один цикл, угла опережения подачи топлива и качества распыливания топлива форсункой.

Каждая из этих характеристик находит свое отражение в форме и характерных точках индикаторной диаграммы.

При проведении регулировки для достижения оптимального варианта приходиться последовательно изменять настройки каждого цилиндра несколько раз. Каждое изменение любой настройки регистрируется комплексом, что позволяет точно определять, какие характеристики и на какую величину необходимо менять в каждом цилиндре.

Ниже приведены индикаторные диаграммы с характерными неисправностями.

Рис. 5 Отключена или отсутствует подача топлива — диаграмма давления сжатия.

Рис. 6 Уменьшение общего угла опережения подачи топлива во всех цилиндрах.

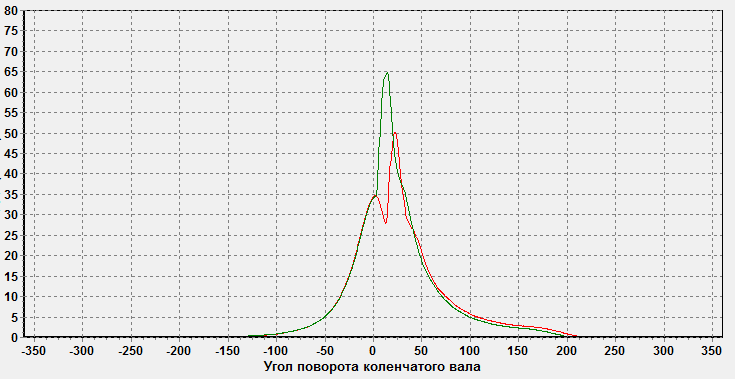

Рис. 7 Влияние угла опережения подачи топлива на вид диаграммы: поздний угол подачи топлива — красная диаграмма и нормальный угол — зеленая.

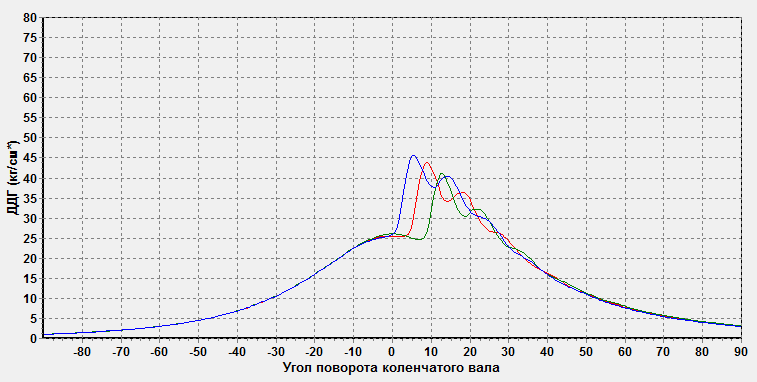

Рис. 8 Разные углы опережения подачи топлива.

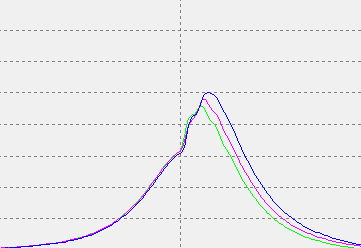

Рис. 9 Индикаторные диаграммы одного цилиндра при разных цикловых подачах. С увеличением цикловой подачи диаграмма расширяется.

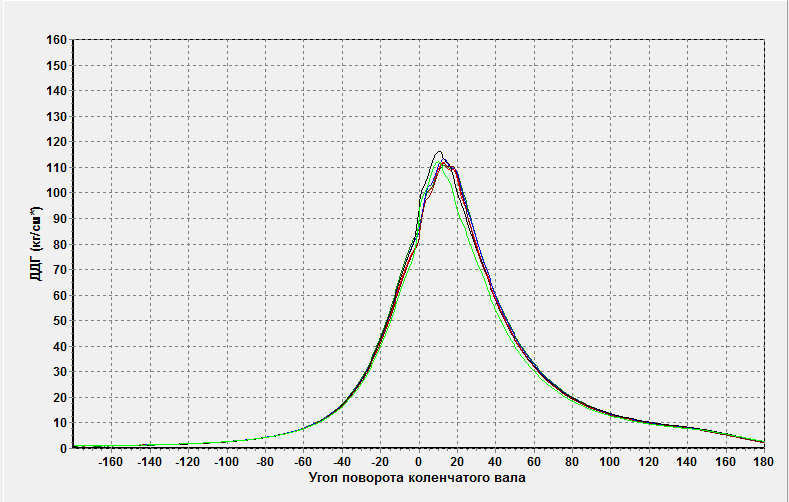

Рис. 10 Индикаторные диаграммы 6 цилиндрового дизеля на номинальной нагрузке. Виден небольшой разброс процессов сгорания.

Менеджер перезвонит Вам в ближайшее время.

Отправляя заявку, Вы разрешаете сбор и обработку персональных данных. Политика конфиденциальности.