Комплекс диагностики и настройки дизелей КДН “МАГИСТРАЛЬ”

Автоматическое диагностирование технического состояния узлов цилиндропоршневой группы, топливной аппаратуры и органов газообмена цилиндров любых типов дизелей (при наличии индикаторных кранов) по параметрам рабочего процесса.

Общие сведения

КДН «Магистраль» и его модификации (тепловозные, судовые, стендовые, универсальные) создан на базе многолетних исследований дизелей как объектов автоматического диагностирования, проводимых как на стендах ЦНИДИ в интересах военно-морского флота СССР, так и на реостатных станциях Октябрьской железной дороги.

В ООО «Техтранс-Д» разработано уникальное прикладное алгоритмическое и программное обеспечение, реализующее сложные диагностические модели различных типов двигателей и их систем. В 1997 г. КДН «Магистраль» на отраслевом конкурсе МПС РФ занял первое место среди систем диагностики тепловозов.

Комплекс сертифицирован в органах Госстандарта РФ и Республики Беларусь.

2. Задачи и функции, реализуемые КДН «Магистраль»

2.1. Измерения:

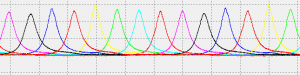

2.1.1. Давление газов одновременно во всех рабочих цилиндрах дизеля в функции угла поворота коленчатого вала с привязкой результатов к ВМТ 1-го цилиндра.

2.1.2. Виброграмма впрыска топлива, работы клапанов газораспределения и ЦПГ одновременно по всем комплектам синхронно и синфазно с рабочим процессом (только для двух форсунок в одном цилиндре).

2.1.3. Частота вращения коленчатого вала дизеля.

2.1.4. Давление наддувочного воздуха (I и II ступени наддува).

2.1.5. Давление газа перед турбиной ТК.

2.1.6. Температура и перепад давления воздуха на всасывании ТК (в конфузоре компрессора или на «мерном» участке).

2.1.7. Температура газа перед турбиной ТК, возможность контроля температур выпускных газов за цилиндрами дизеля.

2.1.8. Температура воздуха за компрессором ТК (либо частота вращения ТК).

2.1.9. Перепад давления воздуха на воздушном фильтре и воздухоохладителе.

2.1.10. Противодавление и температура газов за турбиной ТК.

2.1.11. Ток и напряжение главного генератора.

2.1.12. Параметры розетки реостатных испытаний (тепловозный вариант).

2.2. Функции:

2.2.1. Представление результатов измерений по п. 2.1.1 в графической форме с автоматическим формированием образцовых процессов и возможностью их количественного сопоставления в любой точке рабочего цикла с помощью графического цифрового сканера.

2.2.2. Расчет параметров рабочего процесса и фаз впрыска топлива.

– угол опережения подачи топлива;

– угол начала горения;

– угол максимальной жесткости процесса нарастания давления;

– угол максимального давления в цилиндре;

– максимальная жесткость процесса нарастания давления;

– максимальное давление в цилиндре;

– среднее индикаторное давление, оценка индикаторной мощности, индикаторного КПД по цилиндрам и по двигателю в целом;

– расход воздуха и параметры системы газотурбонаддува.

2.2.3. Автоматическое диагностирование технического состояния узлов цилиндропоршневой группы, топливной аппаратуры и органов газообмена цилиндров любых типов дизелей (при наличии индикаторных кранов) по параметрам рабочего процесса.

2.2.4. Оценка технического состояния системы газотурбонаддува и работоспособности турбокомпрессора.

2.2.5. Диагностика и настройка главного генератора и систем управления (для тепловозных систем).

3. Состав КДН “МАГИСТРАЛЬ”

3.1. Переносная измерительно-вычислительная подстанция (ИВП), собирающая измерительную информацию от датчиков.

3.2. Переносной компьютер, реализующий задачи управления процессом диагностирования в соответствии, визуального представления измерительной, диагностической и регламентирующей (рекомендации по техническому обслуживанию) информации.

3.3. Комплект измерительных преобразователей (датчиков), устанавливаемых на дизель и подключаемых к ИВП. При этом вся динамическая информация собирается одновременно по всем цилиндрам с помощью неохлаждаемых датчиков давления в цилиндре, устанавливаемых на индикаторные краны.

Рис.1 Высокотемпературные датчики давления газа в цилиндре.

Необходимо еще раз подчеркнуть, что здесь для индицирования рабочих цилиндров дизеля использованы уникальные, не имеющие отечественных и зарубежных аналогов.

Отличительные особенности датчиков:

– неохлаждаемые датчики давления надежно и длительно работают при 700 °C на индикаторном кране дизеля;

– высокая стабильность показаний;

– ремонтопригодность;

Датчики разработаны специалистами нашего предприятия и выпускаются с 1999г.

3.4. Комплект кабелей питания и связи «датчики – ИВП» и «ИВП – компьютер».

3.5. Комплект арматуры для установки датчиков и транспортно-монтажных приспособлений для хранения, переноски и развертывания системы.

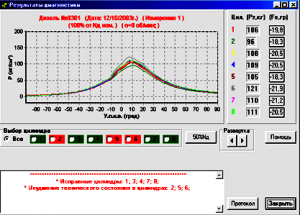

В целом КДН «Магистраль» состоит из комплекта датчиков (до 50-ти штук), двух измерительно-вычислительных подстанций для реализации измерений в реальном времени – быстротекущих параметров (ИВП-Б) и медленоменяющихся статических параметров (ИВП-М). В настоящее время разработана модификация одной объединенной станции ИВП статических и динамических параметров с возможностью быстрого сбора информации, осреднения и сглаживания динамических помех.

Рис.2 Измеритель быстротекущих параметров ИВП-Б.

ИВП располагается в непосредственной близости от соответствующих датчиков, смонтированных на ДГУ, помехозащищенной системообразующей линии связи, комплекта электрических и пневматических связей и переносного компьютера с блоком питания. Таким образом, комплекс представляет собой гибкую распределенную измерительно-вычислительную систему из портативных устройств и приспособлений.

4. Прикладное программное обеспечение СТД КДН «Магистраль»

Быстротекущие процессы разворачиваются по углу поворота коленчатого вала с дискретой 0,7 градуса, обеспечивая виртуальную привязку ВМТ по зубчатому венцу валоповоротного механизма (при его наличии). В случае отсутствия возможности аппаратной привязки к мгновенному положению коленчатого вала, данная задача решается программно. Для этого разработан уникальное программное обеспечение, реализующее комплексные методы анализа формы индикаторной кривой, зафиксированной в оперативной памяти ИВП-Б в функции времени. При этом чётко фиксируются характерные фазы протекания рабочего цикла, процессов сжатия, сгорания и расширения, углы регулировки топливной аппаратуры и клапанного механизма газораспределения. В дизельной эксплуатации зачастую наличие уже этих потребительских функций в системе подпадает под понятие “диагностика”.

Рис.3 Диагностическая карта на экране монитора.

Однако под системой автоматической диагностики подразумевается система, способная решать весь комплекс задач по выявлению неисправностей: от проведения комплексных измерений – до формирования карты технического состояния каждого контролируемого объекта с количественной и качественной оценкой всей комбинации выявленных дефектов, а также с выдачей подробных рекомендаций по их устранению и регулировке.

Именно такая задача и была поставлена при разработке КДН “Магистраль”. Алгоритм диагностирования рабочего процесса, топливной аппаратуры (ТА), клапанов газораспределения, цилиндро-поршневой группы реализуются путем подробного анализа форм индикаторных кривых сжатия заряда, впрыска, воспламенения, горения топива и выпуска уходящих газов совместно с виброграммами работы топливной аппаратуры каждого из рабочих цилиндров дизеля.

Информационной базой этого алгоритма являются результаты одновременного индицирования всех цилиндров дизеля и соответствующих комплектов ТА в функции угла поворота коленчатого вала. Число автоматически распознаваемых одиночных внутрицилиндровых неисправностей составляет в настоящее время около двух десятков. Осуществляется также распознавание комбинационных неисправностей из двух и в некоторых ситуациях – трех одновременно существующих отклонений технического состояния.

ДИАГНОСТИКА

Система реализует следующие задачи автоматической диагностики, контроля и настройки дизелей и дизель-генераторов практически всех типов при проведении их реостатных испытаний: Рабочий процесс дизеля, топливная аппаратура, детали ЦПГ, органы газораспределения.

Неисправности, общие для всего дизеля, определяемые по совокупному анализу индикаторных диаграмм:

4.1.1. Общее уменьшение угла опережения подачи топлива на **,* град.

Фиксируется при общем уменьшении угла опережения подачи топлива по группе исправных цилиндров, которое возникает при неправильной регулировке или укладке распределительного вала, на величину превышающую допуск и указывается величина отклонения угла опережения от нормы.

4.1.2. Общее увеличение угла опережения подачи топлива на **,* град.

Фиксируется при общем увеличении угла опережения подачи топлива по группе исправных цилиндров, которое возникает при неправильной регулировке или укладке распределительного вала, на величину превышающую допуск и указывается величина отклонения угла опережения от нормы.

4.1.3. Неисправность системы подкачки топлива

Фиксируется при ухудшении протекания рабочих процессов во всех цилиндрах дизеля с нарастанием характера неисправности при увеличении нагрузки, которые возникает при неисправностях в системе подвода топлива.

4.1.4. Ухудшение качества газообмена двигателя в целом

Фиксируется при ухудшении протекания рабочих процессов во всех цилиндрах дизеля, которое возникает при неисправностях в системах газовоздушного тракта.

4.1.5. Контроль угла взаимной расклинки валов

Реализуется для дизелей с двумя коленчатыми валами, например типа 10Д100.

4.2. Неисправности отдельных цилиндров:

4.2.1. Уменьшение угла опережения подачи топлива на **,* град.

Фиксируется при уменьшении угла опережения подачи топлива в цилиндре по сравнению с образцовым цилиндром на величину, превышающую допуск, и указывается значение, на которое должен быть увеличен угол опережения, чтобы обеспечить фазу начала воспламенения топлива такую же, как в образцовом цилиндре.

4.2.2. Увеличение угла опережения подачи топлива на **,* град.

Фиксируется при увеличении угла опережения подачи топлива в цилиндре по сравнению с образцовым цилиндром на величину, превышающую допуск, и указывается значение, на которое должен быть уменьшен угол опережения, чтобы обеспечить фазу начала воспламенения топлива такую же, как в образцовом цилиндре.

4.2.3. Недогрузка цилиндра по цикловой подаче топлива на ** %

Фиксируется при уменьшении цикловой подачи топлива в цилиндре по сравнению с образцовым цилиндром на величину, превышающую допуск, и указывается на сколько % необходимо увеличить цикловую подачу, чтобы обеспечить оптимальную нагруженность цилиндра.

4.2.4. Перегрузка цилиндра по цикловой подаче топлива на ** %

Фиксируется при увеличении цикловой подачи топлива в цилиндре по сравнению с образцовым цилиндром на величину превышающую допуск и указывается на сколько % необходимо уменьшить цикловую подачу, чтобы обеспечить оптимальную нагруженность цилиндра.

4.2.5. Ухудшение качества распыливания топлива

Фиксируется при уменьшении скорости нарастания давления в цилиндре на этапе сгорания, уменьшении максимального давления в цилиндре, догорании топлива на этапе расширения.

4.2.6. Зависание иглы форсунки

Фиксируется при резком ухудшении распыливания топлива, неполном сгорании топлива, уменьшении давления сгорания, повышении температуры выпускных газов.

4.2.7. Подтекание форсунки

Фиксируется при появлении струй топлива из отверстий распылителя перед основным впрыском, что свидетельствует об износе притирочного пояска иглы и корпуса распылителя или появлении рисок.

4.2.8. Потеря плотности плунжерной пары ТНВД

Фиксируется при уменьшении угла опережения и топливоподачи в цилиндре с увеличением нагрузки, что вызывается повышенной утечкой топлива через зазор между плунжером и втулкой.

4.2.9. Неисправность нагнетательного клапана ТНВД

Фиксируется при ухудшении распыливания топлива с нарастанием характера неисправности при уменьшении нагрузки, которые вызвано пропуском топлива по притирочным конусам, трещиной в корпусе клапана или поломкой его пружины и в интервале между впрысками давление в нагнетательном трубопроводе падает из-за протекания топлива в подплунжерную полость насоса.

4.2.10. Неисправность топливной аппаратуры

Фиксируется при значительном ухудшении протекания рабочего процесса в цилиндре с нарастанием характера неисправности при увеличении нагрузки, которые возникает при неисправностях топливной аппаратуры (насос, форсунка, протечка топлива).

4.2.11. Нет впрыска топлива

Фиксируется при отключении подачи топлива, зависании плунжера, поломке пружины плунжера.

4.2.12. Плохая продувка цилиндра

Фиксируется при значительном увеличении коэффициента остаточных газов.

4.2.13. Утечка заряда из надпоршневого пространства цилиндра

Фиксируется при утечке свежего заряда из надпоршневого пространства из-за плохого состояния поршневых колец, клапанов и уменьшении избытка продувочного воздуха в цилиндре.

Программа автоматического диагностирования распознает комбинационные неисправности и выводит до трех основных неисправностей в данном цилиндре по степени их влияния на ухудшение протекания рабочего процесса.

4.3. Неисправности газовоздушного тракта и агрегатов наддува.

Алгоритм диагностирования элементов газовоздушного тракта и агрегатов турбонаддува построен на базе описания универсальных физических процессов течения вязкой жидкости в эквивалентной газодинамической системе. При этом обеспечивается многорежимность работы диагностических моделей, а также распознавание практически любых комбинаций неисправностей в различных узлах и агрегатах ГВТ одновременно. Построение диагностических моделей на базе теории подобия и обобщенных переменных позволяет определить минимально-необходимый перечень контролируемых параметров, а также обеспечить универсальность алгоритмов, работоспособных для широкого перечня различных типов двигателей и конфигураций систем наддува, конструкций ТК – одноступенчатого, параллельного, двухступенчатого и других схем организации наддува.

– диагностика осуществляется с помощью модуля медленных (статических) измерений – ИВП-М в режиме “Диагностика систем”.

Неисправности газовоздушного тракта и агрегатов наддува, определяемые комплексом:

– Оценка эффективности работы системы воздухоснабжения в целом;

– Загрязнение воздушных фильтров;

– Оценка технического состояния проточных частей компрессоров I ступени, приводных воздухонагнетателей (винтовых и центробежных);

– Оценка качества продувки и ТС органов газораспределения поршневой части;

– Оценка работы газовых турбин ТК;

– Сопротивление (закоксованность) выпускных элементов,глушителя.

4.4. Диагностика проточных элементов систем (фильтров, теплообменников, глушителей) и агрегатов (насосов,компрессоров).

Алгоритм диагностирования проточных элементов систем энергетических установок (топливных, масляных, систем водяного охлаждения), включая как пассивные проточные элементы (фильтры, теплообменники, глушители и пр.), так и активные агрегаты, реализующие процессы превращения энергии (насосы, компрессоры, турбинные машины) построен на базе описания универсальных физических процессов течения и теплообмена вязкой жидкости в эквивалентных газо- гидродинамических системах. Обеспечивается многорежимность работы диагностических моделей, а также распознавание различных комбинаций неисправностей в различных узлах и агрегатах систем одновременно. Построение диагностических моделей на базе теории подобия и обобщенных переменных позволяет определить минимально-необходимый перечень контролируемых параметров, а также обеспечить универсальность алгоритмов.

В качестве необходимых исходных измерительных параметров необходимо контролировать:

– общий массовый расход рабочего тела в каждой автономной ветви системы;

– статические давления (перепады давлений) и температуры рабочего тела на входе и выходе каждого диагностируемого проточного элемента;

– в случае последовательно соединенных проточных элементов в системе число контролируемых статических параметров сокращается, т.к. выходные параметры каждого предшествующего объекта являются входными для последующего, а массовый расход рабочего тела принимается равным общему его расходу.

5. Оценка общей энергоэффективности дизельного двигателя.

– Осуществляется с помощью модуля быстрых (динамических) измерений – ИВП-Б по результатам оперативного синхронного индицирования всех цилиндров дизеля.

С помощью КДН «Магистраль» непосредственно в эксплуатации может быть реализован наиболее удобный метод оперативного контроля показателя энергетической эффективности двигателя (ПЭД) как относительного изменения его индикаторного КПД без прямого измерения расхода топлива.

Относительное изменение КПД в результате изменения технического состояния двигателя будет соответствующим образом отражать относительное изменение эффективности преобразования подводимой энергии в полезную работу с оценкой мощностных потерь энергетической эффективности при возникновении тех или иных неисправностей в контролируемом двигателе. Удобство такого подхода заключается в том, что оценка энергоэффективности с помощью КДН «Магистраль» может производиться автоматически без трудоемких операций по организации прямого измерения расхода топлива, а кроме того, непосредственно в процессе получения критерия энергоэффективности тут же автоматически по результатам диагностирования двигателя будет определен и весь спектр возможных дефектов и неисправностей топливной аппаратуры, деталей ЦПГ, органов продувки и системы наддува, которые могли как раз и быть причиной снижения текущей энергоэффективности дизеля.

6. Требования к контролепригодности двигателя

6.1. Для реализации оперативного индицирования рабочих цилиндров необходимо:

– цилиндры должны быть оборудованы индикаторными кранами со стандартной резьбой;

– для привязки к углу поворота коленчатого вала необходима возможность установки отметчика на маховике двигателя, либо доступа к зубчатому венцу на маховике;

– общее время установки датчиков, вывода двигателя на рабочий режим и проведения диагностирования составляет 15-20 минут. Устанавливать и демонтировать датчики с индикаторных кранов можно на остановленном двигателе.

6.2. Для реализации диагностирования проточных элементов газовоздушного тракта(ГВТ) необходимо наличие подсоединительных штуцеров для установки датчиков статических давлений, перепадов давлений и температур в соответствующих сечениях ГВТ (перечень и характеристики представляются по дополнительным требованиям).

7. Опыт эксплуатации.

Оценка реальной эксплуатационной экономической эффективности комплексов диагностики может быть оценена по результатам более, чем 10-летнего опыта работы систем автоматической диагностики тепловозных двигателей в локомотивных депо Белоруской железной дороги.

Состав и распределение неисправностей обследованных дизельных двигателей типов Д49, Д100, Д40 и других выглядит следующим образом (в процентном отношении к общему числу обследованных объектов):

| · нарушение фактического угла опережения впрыска топлива ………… | 2.4% |

| · неисправность форсунки…………………………………………………. | 5.1% |

| · неисправность или нарушение регулировки ТНВД ……………………. | 2.13% |

| · неправильная сборка привода ТНВД …………………………………… | 1.76% |

| · неисправность, износ ЦПГ (утечка заряда, износ пары «поршень – втулка») | 1.63% |

| · неисправность механизма газораспределения (нарушение фаз, неплотности, | |

| · повышенный шум работы клапанов газораспределения) ……………… | 8.12% |

| · закоксовывание выпускной системы и глушителей …………………… | 13.2% |

| · загрязнение воздушных фильтров ………………………………………. | 10.3% |

| · некачественный газообмен (продувка и наполнение цилиндров дизеля) | 4.4% |

| · неисправность турбин, компрессоров ТК, приводных нагнетателей … | 3.3% |

Показатели экономичности

Представленные статистические данные наряду с различными рабочими нормативами и текущими расценками позволяют в среднем оценить значение составляющих экономии от снижения перечисленных видов эксплуатационных потерь. При этом средняя оценка подтверждаемости полученных результатов диагностирования, т.е. вероятность правильного диагностирования по отчетам локомотивных депо составляет порядка 85 – 95%.

Как показал десятилетний опыт эксплуатации систем диагностики дизелей КДН «Магистраль» для тепловозных двигателей, представленные статистические данные наряду с различными рабочими нормативами и текущими расценками позволяют в среднем оценить следующие статьи экономии от использования системы:

– снижение расходов на топливо и смазочное масло за счет своевременных регулировок, переборок и очисток (поддержание нормальных показателей экономичности и эффективности работы дизеля);

– снижение потерь за счет предотвращения тяжелых поломок технического оборудования, приводящих к внеплановым ремонтам и простоям;

– снижение общих трудозатрат на техническое обслуживание и ремонт дизеля в течение длительного срока его эксплуатации;

– увеличение общего срока службы дизеля и его узлов в целом.

Установлено, например, что разрегулировка угла опережения впрыска топлива на 3-4 град. ПКВ или неисправность форсунок и топливных насосов высокого давления увеличивают расход топлива в среднем на 3-3,5%, неисправность, износ деталей ЦПГ (утечка заряда, износ пары «поршень- втулка»), а также неисправности механизма газораспределения (нарушение фаз, утечка заряда через неплотности клапанов и т.д.) увеличивают расход топлива в неисправном цилиндре на 3-4 %. Неправильная сборка привода ТНВД в среднем приводит к перерасходу топлива по всему дизелю на 4-5 %, а закоксовывание выпускной системы дизеля и глушителей – также примерно на 3-5%.

Засорение фильтров воздуха непрерывного действия (ФНД) на 25-30% увеличивают эксплуатационный расход топлива на 5-6%, снижение КПД турбонагнетателя на 10-20% увеличивают расход топлива на 3-4%. Сочетание нескольких неисправностей и разрегулировок приводит к суммарному перерасходу топлива на 3-7%.

Кроме того, известно, что превышение степени предельных износов поршневых колец и втулок вызывает резкий рост расхода смазочного масла на угар в соответствующих цилиндрах дизеля. Приблизительная экспертная оценка такого перерасхода для отдельных цилиндров составляет 2,5-3 раза по сравнению с нормальным.

Полученные данные также показывают, что наиболее часто встречающаяся неисправность для дизелей с индивидуальными комплектами ТА – это разрегулировка угла опережения впрыска топлива, а у конструкций с блочными ТНВД – неисправности форсунок. Здесь очень типичен случай, когда при всех внешне выполненных признаках ремонта топливной аппаратуры и внешней подстройки регулировочных параметров в пределах нормы, «болезнь», на самом деле, в прямом смысле слова загоняется внутрь. Так, в условиях ординарных испытаний, угол опережения впрыска настраивается, как правило, по одному первому цилиндру методом «мениска». Распределение же нагрузки по всем цилиндрам дизеля оценивается путем сравнения значений максимального пикового давления Рz, измеренных с помощью штатного максиметра. Выравнивание этих давлений проводят путем соответствующего уменьшения либо увеличения угла опережения, либо продолжительности топливоподачи. Но значение Рz в отличие от индикаторной диаграммы не характеризует интегральную нагрузку цилиндра. В случае, например, плохого распыла форсунки, возникающее снижение Рz пытаются компенсировать соответствующим увеличением цикловой подачи, либо угла опережения. Т.е. вместо одного дефекта в цилиндре создаются уже 2 или 3 разрегулировки, что, обеспечивая местные перегревы, способствует резкому тепловому перенапряжению цилиндра (а это сейчас уже не контролируется даже косвенно, т.к. штатные термокомплекты на дизелях, как правило, отсутствуют). Необходимо также отметить, что аналогичным образом достаточно часто маскируются и отклонения технического состояния вида «утечка заряда из надпоршневого пространства». При этом резко ускоряются процессы износов, прогораний, вызывая предзадирное состояние пары «поршень-втулка», дефекты выпускных органов и рабочих колес газовых турбин.

Другая «типично не выявляемая» с помощью штатных средств неисправность – неправильная укладка привода ТНВД после ремонта. Таких случаев выявлено 8, если умножить на среднее количество цилиндров 12, то – 96. Такие неисправности проявляются, как правило, после ремонтов. И, опять же, видимые регулировочные параметры (углы 1 цилиндра и значения Рz) находятся в норме, но при общем позднем впрыске дизель дымит, перегревается, хотя часто мощность соответствует номинальной (или даже превышает ее), а сам двигатель работает со значительным перерасходом топлива. Противоположная ситуация типа «общий ранний впрыск» имеет обратную картину – дыма нет, мощности часто недостает, малый удельный расход топлива и колоссальные механические перегрузки, прежде всего деталей ЦПГ и подшипников КШМ, со всеми вытекающими отсюда негативными последствиями. С помощью КДН «Магистраль» данный вид дефекта выявляется при первом же индицировании.

Повышенный шум ЦПГ определяется увеличением зазора «втулка-поршень» и возрастанием мощности удара при перекладке поршня. Утечка заряда при недостаточной компрессии оценивается по анализу кривой сжатия (86 случаев износа). Неисправности клапанного механизма газораспределения (для дизелей Д49 и Д40) также фиксируется вибро-акустическим методом – при этом достаточно одного накладного датчика на цилиндр. Он обслуживает все «шумящие» объекты – ЦПГ, ТА, клапана газораспределения. Характерно, что отклонение ТС вида «утечка заряда из надпоршневого пространства» довольно часто пересекается с повышенным шумом клапанов и (или) нарушением фаз газораспределения. Для ТНВД доминирующим отклонением ТС является недостаточная производительность, в гораздо меньшей степени – негерметичность нагнетательного клапана, т.е. отсутствие остаточного давления в нагнетательном трубопроводе.

В ряде случаев при проведении повторного диагностирования системой подтверждаются ранее выявленные дефекты, при этом часто фиксируется тенденция к их развитию. Это свидетельствует о том, что чаще всего в большинстве случаев настроечные и ремонтные работы по результатам диагностирования не проводятся, если они не предусмотрены текущими объемами ТО.

Как показывает практика, наличие комбинационных неисправностей встречается достаточно часто, что обуславливается двумя факторами:

- во-первых, одна неисправность часто тянет за собой другую в смежных узлах;

- во-вторых, в процессе настройки двигателя обслуживающий персонал в первую очередь, как правило, пытается устранить возникшие отклонения в работе одних узлов регулировкой (а вернее – разрегулировкой) других (например, углов опережения или цикловой топливоподачи при выравнивании максимального давления по цилиндрам и т.п.). Это, по сути, “загоняет болезнь внутрь”, что в свою очередь может привести к более тяжёлым последствиям. Распознавание таких типичных ситуаций как раз и возможно с помощью КДН “Магистраль”.

8. Экономический эффект.

В целом, относя полученные потери ко всему обследованному парку машин и проводя самые нижние оценки представленных статей эксплуатационных потерь, можно сказать, что только из-за разрегулировок топливной аппаратуры, несвоевременных очисток агрегатов турбонаддува, запредельного износа ЦПГ весь парк локомотивов работает с перерасходом топлива в 1.8-2% и смазочного масла – 4%. При этом, например, не учитывается, что сами комплекты давно морально устарели и отработали свой срок. Оцениваются только потери от несвоевременных регулировок и не проведенных ревизий механизмов по результатам диагностирования относительно среднего функционирующего и естественно устаревшего парка механизмов.

Интересные эксплуатационные данные для оценки реального экономического эффекта были получены в депо Гомель Белорусской железной дороги. Там КДН работает с 1999 г. В течение всего 2002 года он не использовался ввиду ревизии и модернизации комплекса. В конце этого года для 31 дизеля (типа Д100) было проанализировано изменение удельного расхода топлива по сравнению с предыдущим годом, когда эти же самые двигатели проходили регулярный диагностический контроль с выявлением и оперативным устранением эксплуатационных дефектов. Анализ показал, что за период бесконтрольной работы расход топлива у некоторых дизелей возрос более чем на 8%, а в целом для всего парка – в среднем на 1.1%, что вызвало годовые убытки в размере 121 775 долларов США. Полученный годовой экономический эффект составил 84 350 долларов США.

Детальный анализ полученного экономического эффекта (реального, а не предполагаемого) от использования КДН «Магистраль» был сделан по результатам эксплуатации системы в локомотивном депо Витебск за 2008 – 2009 гг. Здесь реостатная станция наряду с комплексом оборудована системой измерения расхода топлива, что позволило в течение длительного времени скрупулезно отслеживать экономию расхода топлива после устранения выявленных системой дефектов (измерения расхода производились при диагностировании тепловоза до ремонта и после). В итоге полученная годовая экономия составила около 2 880 000 рублей РФ (101 050 долларов США), интегральный эффект за 10 лет эксплуатации – 9 150 000 руб. РФ (321 000 долларов США), а срок окупаемости затрат – 1.5 года (следует учитывать, что в одном локомотивном депо комплекс обслуживает парк из 30 -35 тепловозов).

Подробные расчеты вышепредставленных экономических эффектов (с учетом затрат на эксплуатацию и амортизацию системы представлены в Приложениях 1 и 2. Цифры приводятся в белорусских рублях по курсу соответствующего года, окончательный результат – в долларах США или у.е.).

В одном из последних отчетов 2010 г. производственно-технического отдела приводятся данные по всей Белорусской железной дороги о работе КДН «Магистраль»:

«Согласно отчетам по проведению диагностики комплексом «Магистраль» дизель-генераторной установки тепловозов в локомотивных депо достигнуты следующие результаты:

Таблица 1 – Результаты диагностики комплексом «Магистраль»

| Депо | 1-й кв. отрем.(сек.)/ продиаг.(сек.) | 2-й кв. отрем.(сек.)/ продиаг.(сек.) | 3-й кв. отрем.(сек.)/ продиаг.(сек.) | 4-й кв. отрем.(сек.)/ продиаг.(сек.) | Итого за год отрем.(сек.)/ продиаг.(сек.) |

| Минск-Сорт. | 48 / 6 | 55 / 0 | 50 / 0 | 58 / 0 | 211 / 6 |

| Волковыск | 47 / 24 | 47 / 18 | 47 / 22 | 59 / 11 | 200 / 75 |

| Брест | 21 / 14 | 21 / 18 | 19 / 19 | 19 / 19 | 80 / 70 |

| Гомель | 57 / 61 | 58 / 56 | 59 / 59 | 64 / 63 | 238 / 239 |

| Жлобин | 21 / 21 | 22 / 22 | 19 / 17 | 21 / 17 | 83 / 77 |

| Витебск | 49 / 27 | 62 / 42 | 48 / 27 | 57 / 25 | 216 / 121 |

| Итого: | 243 / 153 | 265 / 156 | 242 / 144 | 278 / 135 | 1028 / 588 |

Итого по дороге за год отремонтировано 1028 секций тепловозов различных серий, из них продиагностировано 588 секций. При этом выявлены и устранены следующие неисправности:

| увеличение угла опережения впрыска топлива дизеля | 278 случ.; |

| уменьшение угла опережения впрыска топлива дизеля | 273 случ.; |

| ухудшение качества распыла форсунки | 220 случ.; |

| потеря плотности плунжерной пары | 249 случ.; |

| недогрузка/перегрузка по цикловой подаче топлива | 34 случ.; |

| нарушение регулировки мощности промежуточных позиций | 14 случ.; |

| зависание иглы форсунки | 53 случ.; |

| нарушение настройки электрической схемы | 10 случ.; |

| дросселирование индикаторного крана | 223 случ.; |

| плохая продувка цилиндров | 392 случ.; |

| неисправность нагнетательного клапана | 31 случ.; |

| подтекание форсунки | 13 случ.; |

| загрязненность фильтров забора воздуха | 11 случ.; |

| установка форсунки на дизель с перекосом | 53 случ.; |

| нарушение регулировки индуктивного датчика | 1 случ.; |

| нарушение в работе шунтировок ослабления поля | 1 случ.; |

| неисправность толкателей ТНВД | 2 случ.; |

| неисправность РЧО | 15 случ. |

Итого по дороге выявлены и устранены 1873 неисправности дизель-генераторных установок тепловозов различных серий.»

Разработанное программное обеспечение автоматического диагностирования технического состояния двигателей, а также модульная структура аппаратных средств универсальны и могут быть реализованы для любых типов дизелей (при наличии индикаторных кранов).

Менеджер перезвонит Вам в ближайшее время.

Отправляя заявку, Вы разрешаете сбор и обработку персональных данных. Политика конфиденциальности.