Диагностика судовых дизелей

ООО «Техтранс Д» – услуги по диагностике и настройке судовых, корабельных дизелей. Разрабатываем, производим и поставляем комплексы диагностики рабочего процесса дизельных двигателей. Звоните!

Судовые дизельные двигатели

Двигатели внутреннего сгорания являются в настоящее время основным видом двигателей для коммерческих (грузовых и пассажирских) судов и военных кораблей. Дизельные двигатели разделяются по конструкции и по организации цикла работы на двухтактные и четырехтактные. Кроме того, по числу оборотов они разделяются на малооборотные (до 300 об/мин), среднеоборотные (300-900 об/мин) и высокооборотные (более 900 об/мин).

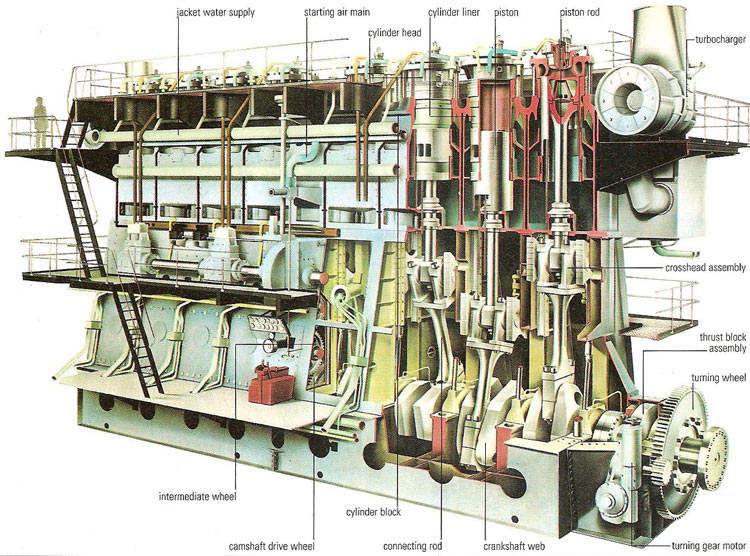

Дизельные двигатели известны давно и развивались в направлении создания двигателей большей мощности, необходимой для высокой скорости хода судна. На рис.1 представлен внешний вид и основные узлы судового дизельного двигателя марки RND 105. Это крупный восьмицилиндровый двухтактный судовой дизель. Диаметр цилиндра – 1050 мм; ход поршня – 1800 мм; число оборотов – 108 об/мин; вес двигателя – 1175 т; тепловая эффективность – 41,5%; механическая эффективность – 91%.

Рис. 1

Рис.1. Внешний вид и основные узлы судового дизельного двигателя марки RND 105.

Intermediate wheel – промежуточная шестерня, сателлит; camshaft drive wheel – приводная шестерня распредвала; cylinder block – блок цилиндров; connecting rod – шатун; crankshaft web – щека коленчатого вала; turning gear motor – моторедуктор; turning wheel – валоповоротная шестерня; thrust block assembly – узел упорного подшипника; crosshead assembly – головка шатуна; turbocharger – агрегат турбонаддува; piston rod – шток поршня; piston – поршень; cylinder liner – втулка цилиндра; cylinder head – крышка цилиндра; starting air main – магистраль пускового воздуха; jacket water supply – водяная рубашка охлаждения двигателя.

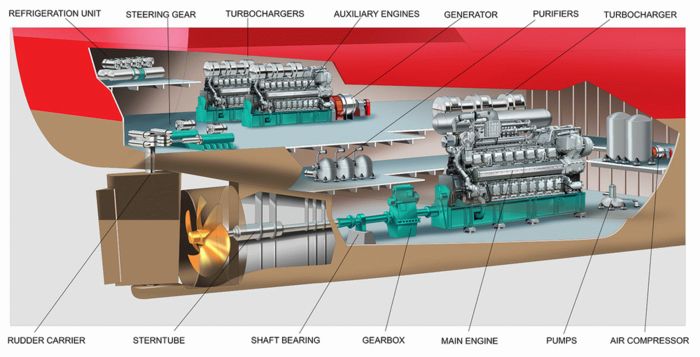

Размещаются главные двигатели в машинном отделении (МО) судна, как правило, ближе к корме, чтобы сократить протяженность валов, передающих обороты через редуктор на гребной винт. На рис.2 представлено размещение главного и вспомогательного двигателей в МО судна.

Рис. 2

Рис.2. Оборудование МО судна.

Refrigerating unit – холодильная установка; Steering gear – рулевая машина; Turbochargers – турбонаддувочные агрегаты; Auxiliary engines – вспомогательные двигатели; Generator – генератор; Turbocharger – турбонаддувочный агрегат; Air compressor – воздушный компрессор; Pumps – насосы; Main engine – главный двигатель; Gearbox – редуктор; Shaft bearing – подшипники вала; Sterntube – дейдвудная труба; Rudder carrier – рудерпост.

Диагностика и настройка дизелей

Судовые двигатели внутреннего сгорания (СДВС) состоят из многочисленных деталей и узлов, подверженных различным видам повреждений, для оценки степени развития которых (без разборки машины) требуются специальные средства и методы технической диагностики.

Судовые двигатели внутреннего сгорания (СДВС) состоят из многочисленных деталей и узлов, подверженных различным видам повреждений, для оценки степени развития которых (без разборки машины) требуются специальные средства и методы технической диагностики.

Компания «Техтранс-Д» производит и поставляет современные системы диагностирования судовых дизелей собственной разработки.

Нормальное техническое состояние корабельного дизеля обеспечивает надежную его работу, получение нормальной мощности на протяжении всего периода эксплуатации между ремонтами, безаварийную работу дизеля в сложных навигационных условиях.

Нормальное техническое состояние дизеля обеспечивается грамотной эксплуатацией и своевременной регулировкой, настройкой, выполнением требований ПТЭ, инструкций завода-строителя.

Ниже приводятся основные общие положения для всех дизелей по контролю за техническим состоянием. Эти операции осуществляются периодически во время эксплуатации, а также во время ремонта дизеля.

Нахождение мертвых точек

Исходными положениями для регулировки органов распределения дизеля являются верхнее и нижнее крайние положения деталей движения, которые соответственно называются верхними или нижними мертвыми точками.

Обычно на обод маховика, закрепленный на коленчатом валу, наносят специальные риски, совмещение которых со специальной стрелкой-указателем, закрепленной к неподвижной детали дизеля (кожух маховика, станина), соответствует установке мотыля данного цилиндра в в. м. т.

В обе стороны от риски, а иногда по всему ободу маховика имеется градуировка для регулирования газо-, топливо-, и воздухораспределения.

Для определения верхних и нижних крайних положений у крейцкопфных дизелей на ползунах и параллелях имеются специальные риски, совмещение которых указывает на крайнее положение деталей движения нужного цилиндра, однако если достоверность установки деталей движения в мертвых точках вызывает сомнение, есть несколько способов их установки в в. м. т. и н. м. т. без специальной градуировки и разметки.

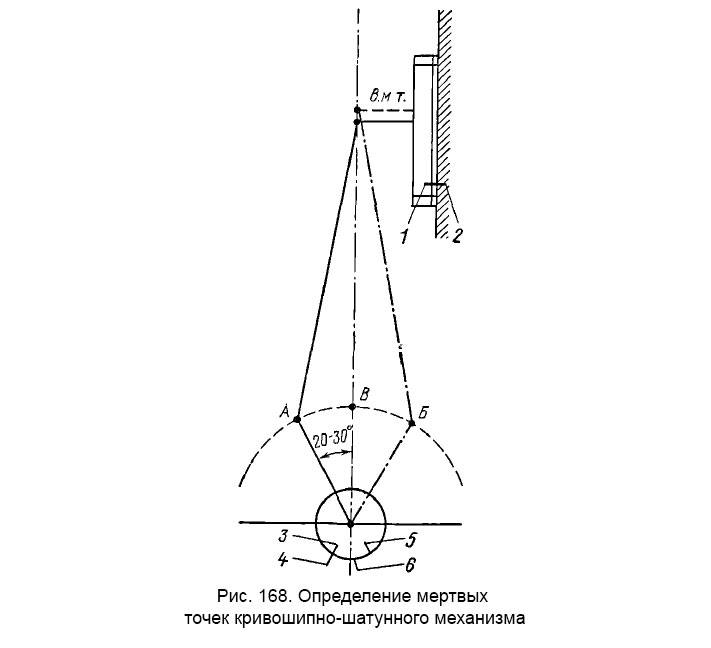

Для определения в. м. т. у крейцкопфного дизеля проворачивают коленчатый вал в сторону вращения и, не доводя кривошип на 20 30° до в. м. т., наносят риски (рис. 168):

- в любом месте на ползуне;

- на параллелях против первой метки;

- на валу в любом месте;

- напротив третьей метки на вкладыше подшипника.

Затем проворачивают коленчатый вал в сторону вращения до совпадения риски первой с меткой 2 (положение Б) и наносят риску 5 на вкладыше подшипника напротив передвинувшейся метки 3 на валу.

Измерив расстояние между рисками 4 и 5, делят его пополам и наносят на вкладыши подшипника метку 6. Проворачивая коленчатый вал до совпадения риски 3 с меткой 6, устанавливают детали движения в в. м. т.

Для определения мертвых точек у тронкового двигателя снимают форсунку, в отверстие вставляют стержень, который упирается в днище поршня и перемещается вместе с ним, выполняя роль ползуна, а вместо нанесения рисок на параллели на крышке цилиндра устанавливают жесткий указатель. Остальное в определении мертвых точек остается таким же, как и для крейцкопфного дизеля.

Проверка и установка высоты камеры сжатия

Давление и температура в конце сжатия в цилиндре дизеля определяются степенью сжатия «е» которая является отношением полного объема цилиндра к объему камеры сжатия. Степень сжатия определяется расчетным путем при проектировании дизеля и должна оставаться постоянной на все время работы дизеля, если не предполагается его модернизация (устройство наддува, изменение частоты вращения коленчатого вала и др.).

Во время эксплуатации дизеля, по мере износа шеек вала и их подшипников, износа поршневого пальца и его подшипников или цапф и головного подшипника для крейцкопфных дизелей, наблюдается некоторая просадка деталей движения и увеличение высоты камеры сжатия, что вызывает уменьшение степени сжатия и ухудшение некоторых характеристик дизеля:

- ухудшается пуск дизеля из-за уменьшения температуры в конце сжатия;

- увеличивается период задержки самовоспламенения топлива, что приводит к быстрому нарастанию давления в цилиндре при горении топлива;

- уменьшается к. п. д. цикла.

Нежелательно также уменьшение объема камеры сжатия и увеличение степени сжатия во время ремонта дизеля и замены некоторых деталей двигателя (поршня, шатуна, штока).

Увеличение степени сжатия хотя и увеличивает несколько к. п. д. цикла, однако приводит к росту максимального давления цикла и увеличению механических нагрузок на детали дизеля.

Критерием для оценки объема камеры сжатия служит обычно линейная величина, определяющая высоту камеры сжатия. Высота камеры сжатия указывается в инструкции завода-строителя.

Высоту камеры сжатия определяют следующим образом: на головку поршня, когда он не дошел по углу поворота мотыля на 20—30° до в. м. т,, укладывают свинцовую выжимку, затем проворачивают коленчатый вал так, чтобы поршень прошел в. м. т. Эту операцию проделывают дважды. Среднеарифметическое значение толщины двух выжимок и составляет высоту камеры сжатия.

Высоту камеры сжатия можно также определить установкой поршня в в. м. т. одним из указанных способов и замером расстояния (через форсуночное отверстие) от днища поршня до днища цилиндровой крышки. Однако, иногда, особенно после замены некоторых деталей, вмонтированных в цилиндровую крышку (клапаны выпускной, впускной, пусковой, форсунка), и изменения конфигурации камеры сгорания линейная величина высоты камеры сжатия может не дать точного ее объема. В таких случаях для точного определения объема камеры сжатия необходимо снять цилиндровую крышку, установить поршень в в. м. т., заполнить солидолом зазор между втулкой и головкой поршня, установить крышку на место и залить камеру сжатия до нижнего форсуночного отверстия смесью 50% масла и 50% керосина.

Диагностика и настройка механизма газораспределения

Правильность установки деталей газораспределения (шестерни привода, распределительный вал, толкатели, штанги, рычаги, клапаны) обеспечивается фиксацией шестерен привода на коленчатом и распределительном валах, фиксацией распределительных шайб и установкой зазора между рычагами и клапанами, между кулачными шайбами и толкателями.

При правильной установке деталей газораспределения фазы газораспределения (моменты открытия и закрытия впускных и выпускных клапанов относительно мотыля коленчатого вала) точно соответствуют круговой диаграмме фаз газораспределения, составленной заводом-строителем.

Обычно маловероятно нарушение фаз газораспределения во время эксплуатации дизеля, так как все детали привода зафиксированы и отмечены специальными метками. Нарушение газораспределения может произойти после разборки деталей газораспределения во время ремонтов и особенно при замене приводных шестерен.

Для проверки правильности установки газораспределения детали движения первого цилиндра устанавливают в в. м. т., затем разворачивают коленчатый вал против хода вращения на угол, соответствующий углу предварения открытия впускного клапана, согласно диаграмме фаз газораспределения. При таком положении деталей газораспределения между кулачной шайбой и роликом толкателя закладывают пластинку щупа толщиной 0,03—0,05 мм.

Если при развороте коленчатого вала в сторону правильного вращения пластинка «закусывается», а рычаг упирается в шток клапана, то газораспределение установлено правильно. Обычно нет необходимости проверять открытие выпускного клапана и клапанов остальных цилиндров, так же как и проверять газораспределение дизеля на задний ход, так как кулачные шайбы переднего и заднего ходов впускного и выпускного клапанов или откованы вместе с распределительным валом или заклинены на распределительном валу один относительно другого под определенным углом.

Установка кулачных шайб обеспечивается плотной посадкой их на распределительный вал на шпонках и фиксацией специальным штифтом, концы которого слегка заклепывают.

Для обеспечения плотной посадки клапана в гнездо при монтаже деталей газораспределения между рычагом и штоком клапана устанавливают тепловой зазор для свободного удлинения клапана. Обычно величина зазора для выпускного клапана несколько больше, чем для впускного, так как первый нагревается больше. Во время эксплуатации дизеля тепловые зазоры периодически проверяют и регулируют, заворачивая или отворачивая ударный болт на рычаге или изменяя длину штанги толкателя.

Проверка и настройка воздухораспределения

Во время эксплуатации двигателя возможна разрегулировка деталей воздухораспределения, что может ухудшить пуск дизеля или даже сделать его невозможным.

Проверку и регулировку воздухораспределения с механическим приводом пусковых клапанов осуществляют так же, как газораспределение. У дизелей с золотниковым воздухораспределением и управляемыми пусковыми клапанами устанавливают коленчатый вал в положение, соответствующее началу открытия воздухораспределительного золотника, при этом кулачная шайба должна набегать на ролик толкателя распределительного золотника, что будет соответствовать началу подачи воздуха на управление пусковым клапаном цилиндра.

При дисковом воздухораспределении коленчатый вал устанавливают в положение, соответствующее началу открытия пускового клапана, при этом отверстие, через которое воздух подается на управление пусковым клапаном нужного цилиндра, должно начинать открываться. Обычно, как и при проверке газораспределения, ограничиваются контролем правильности воздухораспределения первого цилиндра для пуска дизеля на передний ход.

Проверка и настройка топливной аппаратуры

От качественной работы топливной аппаратуры зависит получение номинальной мощности и равномерное распределение ее по цилиндрам дизеля, минимальный износ цилиндро-поршневой группы, надежная работа и долговечность дизеля.

В судовых условиях с целью контроля за техническим состоянием и работой топливной аппаратуры периодически проверяют: нулевую подачу топливных насосов; равномерность подачи топлива по отдельным цилиндрам; угол опережения подачи топлива в цилиндр относительно мотыля коленчатого вала; плотность (степень износа) плунжерных пар; плотность посадки иглы и качества распыла и регулировку давления открытия (подъема) иглы форсунки.

Проверка нулевой подачи топливных насосов

Нулевая подача гарантирует остановку дизеля при положении рукоятки управления топливными насосами на положении «Стоп» без применения средств аварийной остановки дизеля.

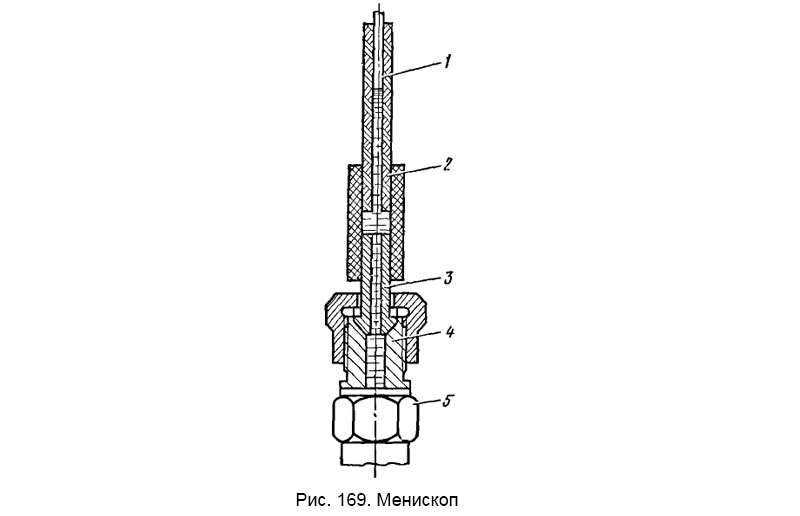

Для проверки и установки нулевой подачи, а также для проведения других контрольных операций с топливной аппаратурой применяется специальный прибор — менископ.

Отсоединив от нагнетательного штуцера топливного насоса форсуночную трубку, устанавливают на ее место менископ (рис. 169), который крепится накидной гайкой 4 к штуцеру топливного насоса 5 и состоит из металлической трубки 3, соединенной со стеклянной трубкой 1 резиновым дюритом 2.

Затем специальным приспособлением заставляют плунжер контролируемого насоса при положении рукоятки на номинальной подаче совершить несколько рабочих ходов для заполнения менископа примерно до середины стеклянной трубки топливом. В случае отсутствия приспособления для ручного привода топливного насоса необходимо валоповоротным устройством провернуть на несколько оборотов коленчатый вал, чтобы «заставить» работать топливный насос.

При этом с целью предупреждения попадания топлива в остальные цилиндры необходимо отсоединить все форсуночные трубки или открыть контрольные краники на форсунках. После заполнения менископа топливом необходимо установить рукоятку топливных насосов в положение «Стоп» и совершить один рабочий ход плунжером; если уровень топлива (положение мениска) в менископе не меняется, то насос топливо не подает. Таким же образом контролируют нулевую подачу всех насосов.

Если при положении рукоятки топливных насосов на «Стоп» уровень топлива в менископе увеличивается, это говорит о разрегулировке привода воздействия на отсечной клапан насоса (для клапанных насосов) или о развороте плунжера у золотниковых топливных насосов. Во всех случаях необходимо, руководствуясь инструкцией завода-строителя, отрегулировать нулевую подачу насоса.

Проверка равномерности подачи топлива по отдельным цилиндрам

Осуществляют при помощи менископа с мерной стеклянной трубкой или контрольной подачей топлива в мензурку. Для этого отсоединяют форсуночную трубку от форсунки, устанавливают рукоятку управления топливным насосом на номинальную подачу, прокачивают топливный насос один раз, направляя струю топлива в мензурку.

Проведя эту операцию со всеми насосами, определяют равномерность подачи топлива в каждый цилиндр. В случае нарушения подачи, разворачивая плунжер относительно втулки (у золотниковых насосов) или меняя длину промежуточных толкателей привода отсекательных клапанов, устанавливают номинальную подачу топлива.

Проверка угла опережения подачи топлива в цилиндры дизеля

Угол опережения подачи топлива в цилиндр устанавливается заводом-строителем. Угол опережения устанавливается с учетом быстроходности и частоты вращения дизеля, сорта топлива и его цетанового числа.

Изменение угла опережения отрицательно сказывается на работе дизеля. В случае увеличения угла опережения и ранней подачи топлива в цилиндр происходит быстрое нарастание давления в цилиндре до прихода поршня в в. м. т., появляется детонация, что отрицательно сказывается на работе подвижных деталей и сочлененных узлов дизеля.

Уменьшение угла опережения также нежелательно, так как поздняя подача топлива в цилиндр приводит к тому, что топливо догорает во время расширения газов в цилиндрах, что ухудшает качество горения, способствует нагарообразованию и даже выбросу части топлива в выхлопной коллектор.

Для контроля угла опережения можно использовать менископ. Перед контролем рукоятку топливных насосов устанавливают на номинальную подачу и разворачивают коленчатый вал валоповоротным устройством, подводят мотыль проверяемого цилиндра к положению, близкому к началу подачи топлива, в момент страгивания мениска в менископе прекращают дальнейшее проворачивание коленчатого вала и по градуировке на маховике определяют угол опережения подачи топлива в цилиндр.

Угол опережения подачи топлива можно определить, и не прибегая к помощи менископа. Для топливных насосов с регулировкой количества подаваемого топлива по концу подачи угол опережения можно определить фиксацией начала набегания кулачной шайбы на ролик толкателя плунжера насоса.

Для топливных насосов с регулировкой по началу подачи, а также для насосов, у которых регулируется и начало и конец, угол опережения определяют фиксацией момента закрытия отсечного клапана.

Для определения угла опережения подачи у золотниковых насосов- с переменным началом подачи от насоса отсоединяют форсуночную» трубку, устанавливают рукоятку топливных насосов в положение номинальной подачи и, проворачивая коленчатый вал, подводят мотыль за 30—40° до в. м. т. При дальнейшем разворачивании коленчатого вала фиксируется момент начала вытекания топлива из штуцера — это и будет соответствовать началу подачи, т. е. углу опережения подачи топлива.

У золотниковых топливных насосов с регулировкой по концу по¬дачи подача топлива будет осуществляться с момента начала набегания кулачной шайбы на ролик толкателя.

Диагностика плотности плунжерных пар

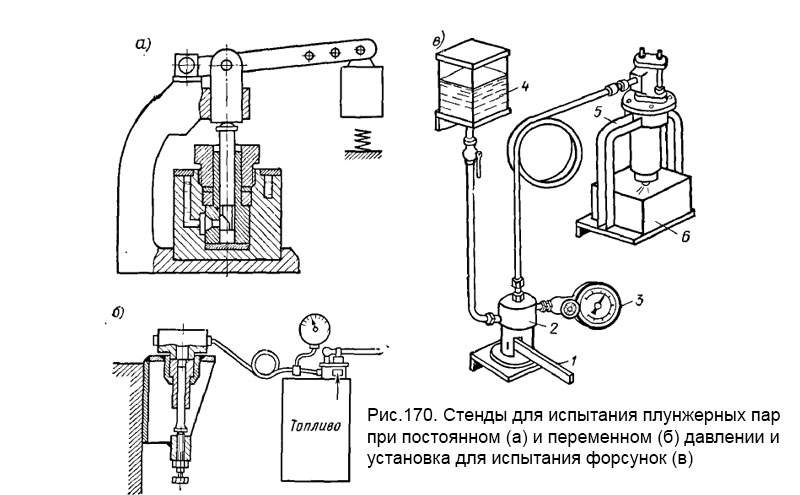

Степень износа плунжерных пар можно проверить при постоянном давлении, для чего плунжерную пару устанавливают на специальный стенд (рис. 170, а).

Заполнив подплунжерное пространство топливом, нагружают плунжер контрольным грузом и одновременно включают секундомер. Время утечки топлива между плунжером и втулкой сравнивают с рекомендуемым: если время сокращается ниже допустимого, плунжерную пару заменяют.

Испытание при переменном давлении осуществляют на стенде (рис. 170, б). Нагнетая давление в плунжерную пару до величины, рекомендованной заводом-строителем, фиксируют время его падения примерно на 100—200 бар и сравнивают с контрольным. Если это время неизвестно, его можно определить, испытав новую плунжерную пару.

Проверка плотности посадки иглы форсунки, регулирование давления открытия иглы качества распыла

Основными неисправностями в работе форсунок могут быть засорение сопловых отверстий, заедание форсунки, подтекание топлива в результате неплотной посадки иглы в гнездо, пропуск топлива между иглой и ее направляющей, появление трещин в направляющей втулке, попадание топлива в полость охлаждения.

Для предупреждения неисправностей необходимо периодически проводить профилактические осмотры, контрольные проверки и ремонт форсунок; главные мероприятия: притирка иглы по седлу, очистка сопловых отверстий, поверка плотности соприкасающихся поверхностей, установка давления открытия иглы.

Во всех случаях форсунку необходимо разобрать, промыть в керосине или дизельном топливе.

Притирку иглы по гнезду осуществляют на тонкой притирочной пасте с последующей промывкой; в случае появления на игле глубокого пояска его необходимо снять на шлифовальном станке с последующей притиркой по гнезду.

Контроль плотности форсунки, а также регулировку давления подъема иглы осуществляют при помощи специального пресса (рис. 170, в). Пресс состоит из одноплунжерного насоса 2, напорного бака 4, манометра 3, штатива 5, топливосборника 6. Насос приводится в действие рычагом 1. После притирки сопрягаемых деталей и сборки форсунку устанавливают в штатив и соединяют с одноплунжерным насосом.

Затянув пружину форсунки на давление, несколько превышающее давление подъема иглы, топливом заполняют трубку и форсунку и создают давление, предусмотренное инструкцией завода-строителя.

Качество притирки определяют состоянием сопла: при качественной притирке сопло должно быть сухим. Если при этом зазор между иглой и иглодержателем не достиг критических значений, то давление в системе будет падать постепенно, за время, определенное инструкцией.

В случае быстрого падения давления иглодержатель вместе с иглой заменяют. Дальше переходят к регулировке давления открытия иглы, для чего в системе снова создают давление, превышающее давление открытия, затем постепенно уменьшают натяг пружины форсунки так, чтобы игла поднималась при нужном давлении.

Диагностика и настройка равномерности распределения мощности по цилиндрам

В результате разрегулировки топливной аппаратуры и нарушения дозировки подаваемого в цилиндры топлива, а также изменения объема камеры сжатия и ухудшения состояния компрессионных колец двигатель может создавать номинальную мощность за счет недогрузки одних цилиндров и перегрузки других. Такое явление может привести к появлению серьезных неисправностей в перегруженных цилиндрах; к появлению трещин в цилиндровой крышке, цилиндровой втулке и в поршне; к интенсивному нагарообразованию в результате некачественного сгорания топлива из-за понижения коэффициента избытка воздуха и износу цилиндропоршневой группы.

Неравномерное распределение нагрузки по цилиндрам вызывает неравномерный износ мотылевых и рамовых подшипников и искривление линии коленчатого вала.

Простейший контроль за распределением нагрузки по цилиндрам можно осуществить по температуре отходящих газов и температуре охлаждающей воды, выходящей из за- рубашечного пространства цилиндра, и по температурам воды или масла, выходящих из поршня. Более точное распределение мощности по цилиндрам можно определить, сняв и обработав индикаторные диаграммы.

После обработки индикаторных диаграмм и определения среднего индикаторного давления «p t» по отдельным цилиндрам определяют индикаторную мощность каждого цилиндра.

Допускаемые отклонения в распределении мощности не должны превышать среднего значения более чем на 2,5%. Если отклонения выше этих значений, необходимо регулировать топливную аппаратуру, определять высоту и объем камеры сжатия, давление конца сжатия, состояние компрессионных колец цилиндров. В случае выхода из строя одного из цилиндров и невозможности устранения неисправности допускается работа дизеля на остальных цилиндрах, однако мощность дизеля должна быть уменьшена так, чтобы параметры отдельных цилиндров не превышали номинальных значений.